09

2025

-

09

破解氧化锆行业痛点:电渗析技术实现3.5%氯化铵废水浓缩淡化与零排放

作者:

在高端陶瓷材料氧化锆的生产过程中,铵盐沉淀是提纯关键步骤,随之产生大量成分复杂、含高浓度铵氮(NH₄⁺)及氯离子(Cl⁻)的废水,典型浓度约为3.5%。这类废水若直接排放,会造成严重的水体富营养化,环保压力巨大;若简单蒸发,则面临能耗极高、设备腐蚀严重、结晶铵盐回收价值低且易产生二次污染等诸多难题,电渗析(Electrodialysis, ED)技术以其独特优势,为该行业痛点提供了完美的答案。

一、 项目核心挑战与目标

氧化锆废水的处理目标不仅是达标排放,更是要实现“零排放”和“资源化”。其核心挑战在于:

1. 高效脱盐:将废水中的氯化铵(NH₄Cl)有效分离。

2. 浓缩减量:大幅减少废水体积,降低后续蒸发或结晶的负荷和成本。

3. 资源回收:得到可回用于生产流程的纯水和高纯度的NH₄Cl溶液。

4. 经济节能:整个过程必须比传统热法蒸发更具经济性和能耗优势。

二、 电渗析技术原理与系统构成

电渗析是在直流电场作用下,利用离子交换膜的选择透过性,使离子从一股液流定向迁移至另一股液流,从而实现溶液浓缩、淡化和精制的膜分离过程。

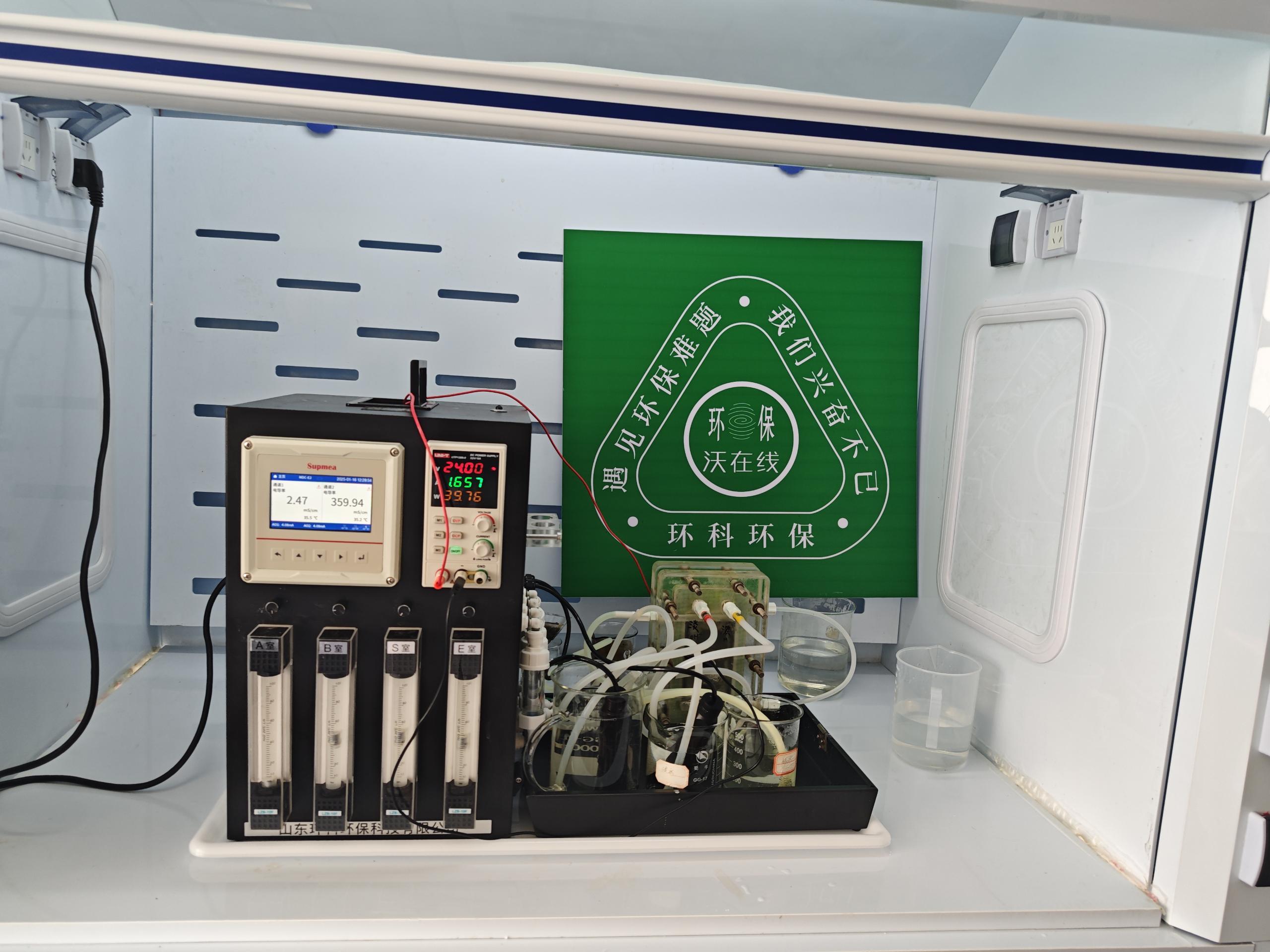

针对3.5%氯化铵废水,一套完整的电渗析系统通常由**电渗析器(膜堆)、水泵、整流电源、预处理系统及自动化控制系统**组成。其核心——膜堆,由交替排列的阴离子交换膜(只允许阴离子如Cl⁻透过)和阳离子交换膜(只允许阳离子如NH₄⁺透过)组成,形成浓水室和淡水室。

三、 电渗析在本项目中的工艺流程与优势

工艺流程简述:经过精密预处理(如过滤以去除悬浮物、防结垢处理)后的3.5%氯化铵废水进入电渗析系统。在电场驱动下,NH₄⁺和Cl⁻离子分别穿过相应的离子膜,向浓水室迁移。最终,系统产出两股产物:

淡化液(淡水室产出):铵盐含量大幅降低(可降至500mg/L以下),水质纯净,可直接回用于氧化锆生产的洗涤工序或作为工艺用水,实现了水资源的循环利用。

浓缩液(浓水室产出):氯化铵浓度被显著提高(可从3.5%浓缩至15%甚至更高)。这股高浓度铵盐溶液价值倍增,可直接回用于前段的沉淀工序,替代外购的新鲜铵盐,节省大量原材料成本。

其显著优势体现在:

节能高效:分离过程无相变,电能直接用于离子迁移,能耗远低于蒸发浓缩。

环境友好:整个过程不投加化学品,无二次污染,真正实现清洁生产。

资源化程度高:同步回收了水和铵盐,变废为宝,创造了直接经济效益,摊薄了运行成本。

操作便捷:模块化设计,自动化程度高,运行稳定,易于维护。

四、 结论

电渗析技术并非简单的废水处理单元,而是实现氧化锆行业氯化铵废水“资源化”和“零排放”的战略性工艺环节。它完美地解决了该行业高盐废水的处理难题,将环保负担转化为经济效益,极大地提升了企业的绿色制造水平和核心竞争力。对于立志于可持续发展的氧化锆生产企业而言,投资电渗析废水零排放项目是一项兼具环境效益与经济效益的明智选择。

相关新闻

电镀厂降本减污新路径:电渗析助力废水零排放落地

2025-09-15

破解肌酸母液纯化难题:电渗析技术的解决方案

2025-09-11

山东环科环保科技有限公司

服务热线:

扫码咨询

关注我们