02

2025

-

09

纳滤浓缩液零排:电渗析的关键应用

作者:

一、核心背景

纳滤浓缩液含高盐、难降解有机物及重金属,直接排放危害大,零排处理是工业环保刚需。电渗析凭借离子选择性迁移特性,成为浓缩液处理的核心技术之一,可衔接预处理与蒸发结晶,破解分盐与浓缩难题。

二、电渗析技术原理与优势

2.1 工作原理

利用离子交换膜的选择透过性与直流电场驱动力,使浓缩液中离子定向迁移:一价离子(如 Na⁺、Cl⁻)与二价离子(如 SO₄²⁻)分离,分别进入不同极室,实现盐分精准分离与浓缩液进一步减容。

2.2 核心优势

- 分盐精准:可高效分离不同价态离子,提升后续结晶盐纯度,为盐资源化奠定基础,某电镀园区案例中,经其处理后氯化钠纯度达 95%、硫酸钠达 90% 以上。

- 降低能耗:相比蒸发结晶,能耗更低,且能减少后续蒸发设备负荷,助力系统降本。

- 适配高盐:耐受纳滤浓缩液高 TDS 环境,稳定运行不易受高盐浓度影响。

三、电渗析在处理体系中的应用

3.1 工艺衔接

常与预处理(软化除垢、氧化破稳)、反渗透(RO 强化浓缩)及 MVR 蒸发结晶联用:预处理去除钙镁离子防膜结垢,RO 先将浓缩液初步提浓,电渗析再分盐提纯,最后蒸发结晶得到可回用盐。某煤化工企业采用 “预处理 + 两级 RO + 电渗析 + MVR” 工艺,水回收率达 90%,结晶盐纯度超 96%。

3.2 关键配套

- 预处理保障:需通过石灰 - 纯碱软化法去除钙、镁离子,避免电渗析膜结垢,延长膜寿命。

- 膜污染防控:定期用酸、碱清洗剂清洗电渗析膜,防止有机物、胶体吸附,维持离子迁移效率。

四、现存挑战与优化

4.1 主要挑战

膜污染(有机物、胶体沉积)会降低离子迁移效率,需优化预处理与清洗方案;高盐体系下膜寿命仍需提升。

4.2 优化方向

- 开发抗污染更强的离子交换膜,如表面改性膜;

- 结合智能监控系统,实时监测膜运行状态,精准调控清洗周期与参数。

五、未来展望

电渗析将进一步与智能化结合,通过物联网监测离子迁移速率、膜污染程度,实现自动参数调节;同时与新型膜材料结合,提升分盐效率与膜寿命,更深度适配纳滤浓缩液零排的资源化需求。

相关新闻

电镀厂降本减污新路径:电渗析助力废水零排放落地

2025-09-15

破解肌酸母液纯化难题:电渗析技术的解决方案

2025-09-11

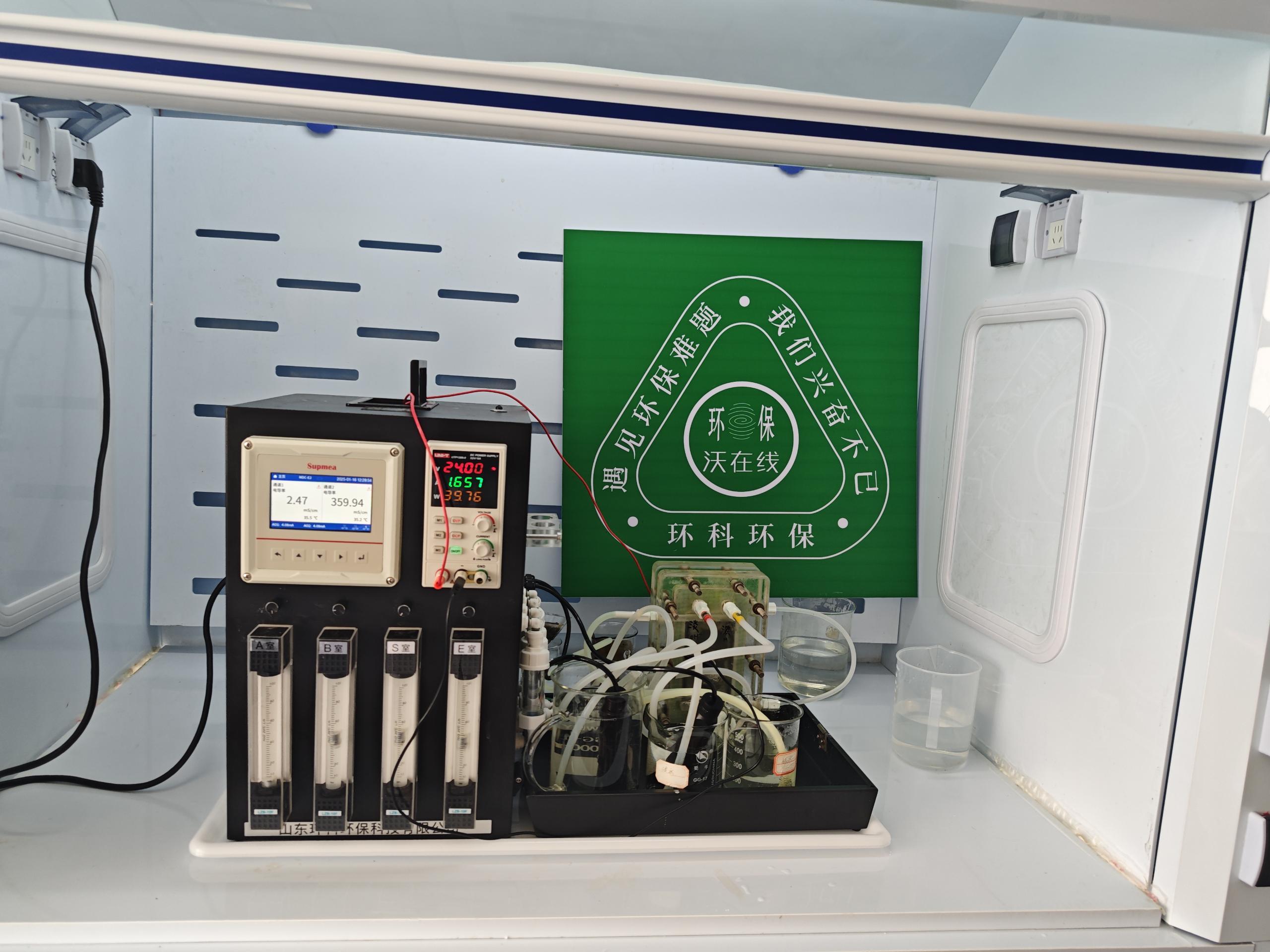

山东环科环保科技有限公司

服务热线:

扫码咨询

关注我们