11

2025

-

11

从 “盐扰” 到 “盐宝”:电渗析让甘氨酸生产兼具环保与效益

作者:

甘氨酸作为医药、食品领域的关键原料,其生产过程中氯化铵的高效分离是决定产品纯度与生产成本的核心环节。传统分离工艺(如蒸发结晶、甲醇萃取)普遍存在能耗高、甘氨酸损失率高(10%-15%)、废水排放量大等问题,严重制约产业绿色升级。电渗析技术凭借物理分离、低耗节能、资源循环的独特优势,成为破解这一 “盐困” 难题的核心创新路径。

一、技术原理:离子迁移驱动的分离

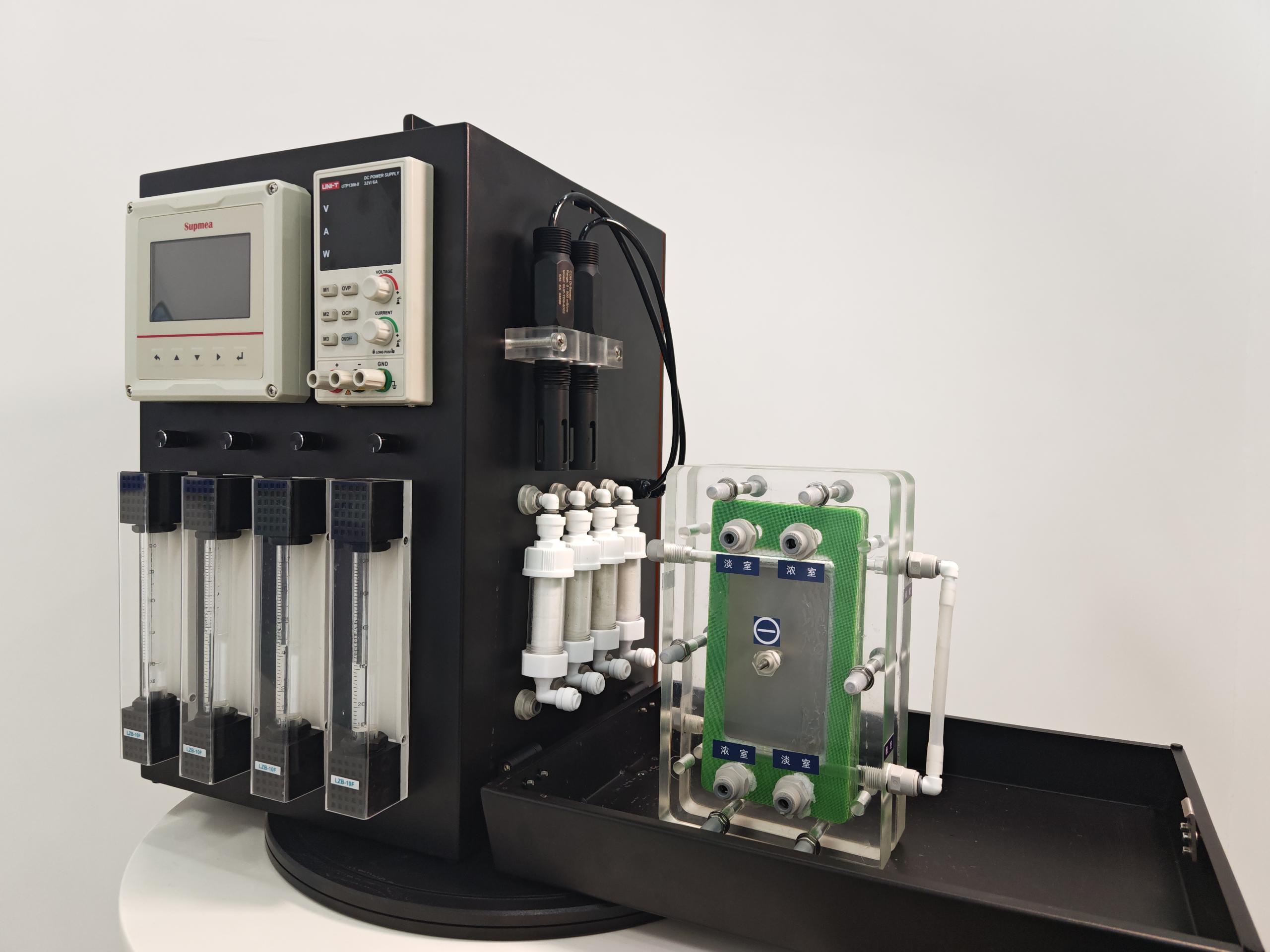

电渗析技术以离子交换膜的选择透过性为核心,在外加直流电场的驱动下,实现甘氨酸与氯化铵的定向分离,具体机制如下:

• 离子迁移:甘氨酸料液中的 NH₄⁺穿过阳离子交换膜向负极迁移,Cl⁻穿过阴离子交换膜向正极迁移,二者最终在浓水室富集形成高浓度氯化铵溶液。

• 甘氨酸截留:甘氨酸分子不带电荷,无法透过离子交换膜,持续留存于淡水室中,实现与盐分的高效分离。

该技术具备三大核心优势: 1. 高选择性提纯:离子交换膜对 NH₄⁺、Cl⁻的截留率超 98%,甘氨酸损失率控制在 5% 以内,提纯得率可达 95% 以上。 2. 低能耗运行:无需加热相变,仅通过电场驱动离子迁移,能耗仅为蒸发结晶法的 1/3,单吨甘氨酸脱盐能耗降至 80-120kWh。 3. 宽适配性操作:可灵活处理浓度 5%-20%、不同杂质含量的甘氨酸料液,膜堆支持模块化扩展,适配从实验室到万吨级工业化生产场景。

二、系统工艺:全流程优化的工业化解决方案

电渗析技术的工业化应用需构建 “预处理 - 脱盐 - 后处理” 全流程系统,通过各环节精准匹配,实现效率、纯度与效益的协同提升: 预处理:杂质拦截与水质优化 甘氨酸料液(尤其生物发酵法产物)中含有的菌体、蛋白质、色素等杂质,易造成膜污染堵塞,需通过多级预处理保障进料品质:

• 超滤预处理:采用孔径 0.1μm 的陶瓷或有机超滤膜,去除 99% 以上的悬浮物与菌体,降低料液浊度。 • 纳滤截留:选用截留分子量 200-500Da 的纳滤膜,拦截大分子有机物,避免膜表面吸附污染。

• 活性炭吸附:进一步去除料液中的色素与小分子有机杂质,确保进料浊度≤0.3NTU、COD≤50mg/L,延长膜使用寿命。 电渗析脱盐:参数精准调控提升效率 针对初始盐浓度 12%-15% 的甘氨酸料液,通过关键参数优化实现高效脱盐:

• 核心参数设定:电场强度控制在 100-250V,电流密度优化为 20mA/cm²,膜堆采用 “阳膜:阴膜 = 1:1” 的交替排列方式,膜对数根据处理规模配置(常规 100-200 对)。

• 流量与结构设计:物料流量稳定在 5-8m³/h,既保证离子充分迁移,又避免浓差极化;采用 “一级多段” 串联结构,延长离子迁移路径,脱盐率提升至 90% 以上。

• 实时监控调节:通过在线监测电导率、pH 值、膜压差,动态调整运行参数,确保淡水室甘氨酸纯度稳定达标。 后处理:资源循环与产品增值 脱盐后的浓水与淡水分别通过专项工艺处理,实现资源最大化利用:

• 浓水回收:氯化铵浓度达 20% 的浓水,经多效蒸发结晶或 MVR 浓缩,制备工业级氯化铵(纯度≥98%),作为氮肥原料外销,实现盐资源循环。

• 甘氨酸精制:淡水室中浓度 15% 左右的甘氨酸溶液,经 RO 反渗透或 MVR 浓缩至 30%,再通过低温结晶(40-60℃)、离心分离、真空干燥,制备纯度≥99.5% 的医药级甘氨酸,满足高端市场需求。

• 废水零排:结晶母液经深度处理后回用至生产环节,水资源利用率提升至 85% 以上,减少废水排放。

三、未来趋势:智能化与绿色化的深度升级

随着产业环保要求升级与技术迭代,电渗析技术正朝着智能化、绿色化、多领域拓展方向发展: 智能化管控升级 引入物联网与 AI 技术,构建全流程智能控制系统:

• 实时监测:通过传感器实时采集电导率、pH 值、膜压差、能耗等 10 余项关键参数,数据传输至云端平台。

• 智能调控:基于 AI 算法分析料液成分波动(如氯化铵浓度 ±5% 变化),自动优化电流密度、流量等参数,确保脱盐效率稳定在 90% 以上,减少人工干预。

• 预测性维护:通过数据分析预判膜污染趋势,提前触发清洗程序,降低设备故障率。 绿色化工艺融合 推动电渗析与绿色生产技术深度耦合:

• 一体化工艺构建:与生物发酵、酶催化等绿色合成技术结合,形成 “绿色合成 - 电渗析提纯 - 资源循环” 闭环,甘氨酸生产碳排放降低 30%,水资源利用率提升 40%。

• 新型膜技术应用:双极膜电渗析可同步实现甘氨酸提纯与酸碱回收,减少化学试剂消耗;膜蒸馏耦合技术可进一步浓缩甘氨酸溶液,实现水资源零排放。

应用领域拓展

电渗析技术的核心优势使其突破甘氨酸领域,向更多生物化工场景延伸:

• 氨基酸领域:可用于赖氨酸、谷氨酸、蛋氨酸等产品的脱盐提纯,替代传统离子交换树脂法,降低树脂再生成本与废水处理压力。

• 有机酸领域:适配柠檬酸、乳酸、苹果酸等有机酸的盐分分离,提升产品纯度与生产效率。

• 医药中间体领域:用于抗生素、维生素等产品的精制提纯,满足医药级纯度要求。

电渗析技术通过原理创新、工艺优化与瓶颈突破,已成为甘氨酸生产 “盐困” 的核心解决方案,推动产业向高效、环保、可持续方向转型。未来,随着智能化与绿色化技术的持续融合,其将在更多生物化工领域发挥关键作用,为全球绿色制造提供核心技术支撑。

相关新闻

从 “盐扰” 到 “盐宝”:电渗析让甘氨酸生产兼具环保与效益

2025-11-11

山东环科环保科技有限公司

服务热线:

扫码咨询

关注我们