13

2025

-

08

膜析:稀土冶金浸出液,酸回收绿色高效

作者:

稀土与冶金工业的浸出环节,会产生含高浓度游离酸(如磷酸、草酸)和金属离子(如稀土离子、铁离子)的废液。传统中和处理虽能降酸,却造成酸资源浪费与金属盐二次污染,成为行业绿色发展的瓶颈。膜析技术凭借低能耗、高选择性的特性,正成为破解这一难题的关键,为酸性介质回收提供全新方案。

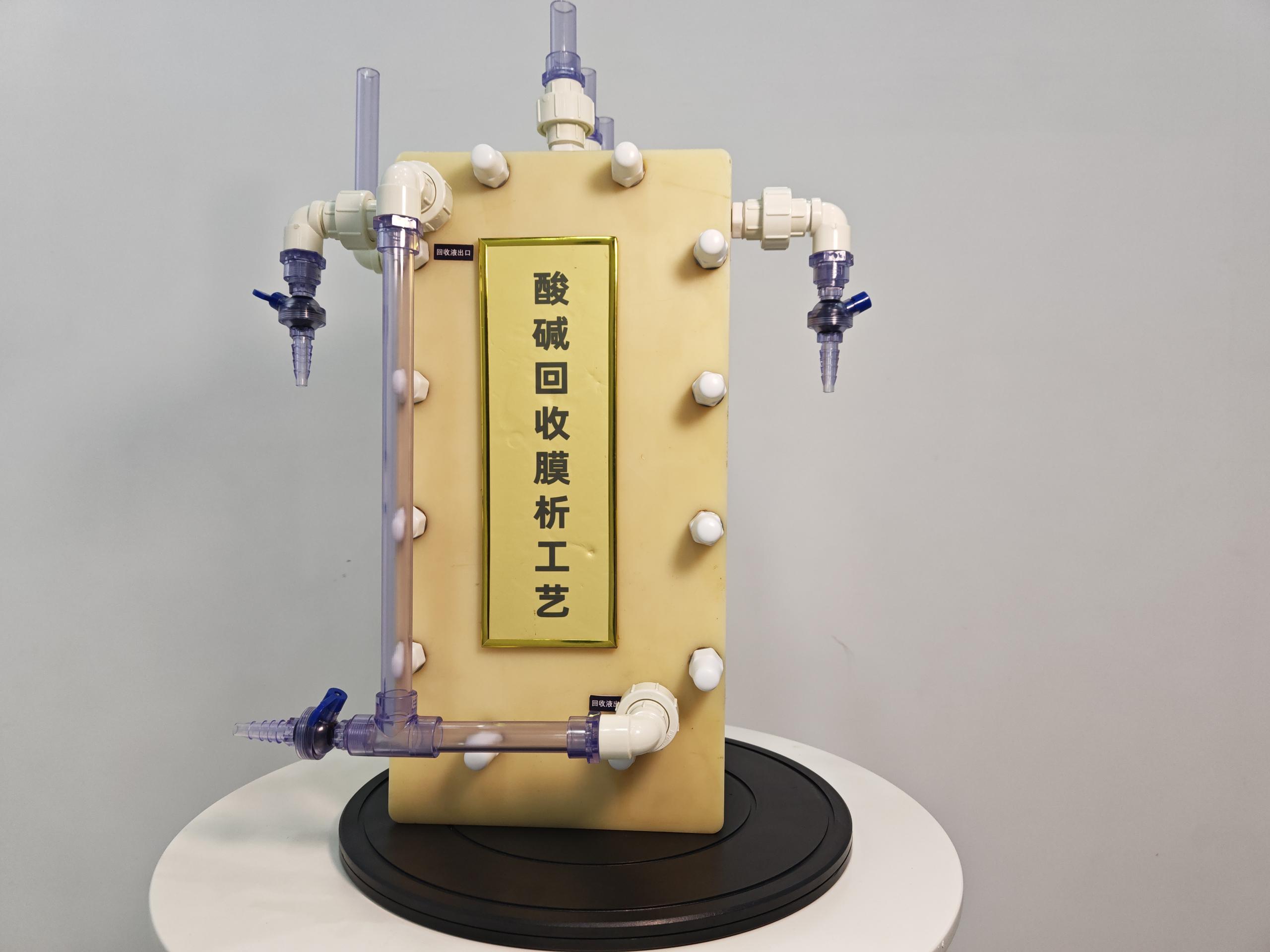

一、技术核心:浓度差驱动的精准分离

膜析依托浓度梯度实现分子级分离,核心装置由离子交换膜、进料室和回收室组成。以阴离子交换膜回收磷酸为例:带正电的阴膜允许磷酸根离子通过,同时拦截带正电的金属离子。在浓度差作用下,进料室的磷酸根向回收室迁移,回收室的氢氧根则反向扩散与进料室氢离子结合成水,最终回收室得到高纯度磷酸,进料室留存金属盐残液。 该过程无需电场或高温高压,能耗极低。数据显示,其磷酸回收率达70%—90%,金属离子截留率超90%,回收酸浓度可达原液80%以上,可直接回用于浸出工艺,大幅降低新酸成本。

二、显著优势:绿色与经济的双重收益

资源高效循环

稀土/冶金浸出液含5%—15%游离酸及大量金属离子,传统处理方式造成资源浪费。膜析可回收80%以上游离酸,经简单处理即可复用;如在稀土浸出液中,能回收85%以上磷酸,同时截留90%以上稀土离子,实现“酸-金属”双循环。

低碳环保特性

相比蒸发浓缩或化学沉淀法,膜析无需高温或化学药剂,能耗降低60%以上,且不产生含盐废水或危废污泥,从源头减少污染。处理1吨稀土浸出废液,可减少约0.3吨CO₂排放,契合“双碳”目标。

灵活适应场景

膜析对浸出液成分波动耐受性强,可处理单一酸或混酸体系(如磷酸/草酸混合酸)。通过调整膜类型(阴膜/阳膜)和操作参数(流速、温度),能优化分离效率,甚至在碱性条件下用阳膜回收烧碱,拓展至制碱领域。

三、现存挑战与优化路径

膜污染与寿命问题

浸出液中的悬浮物、有机物等易堵塞膜孔,当废液固体质量分数超1—2μg/g时,污染风险骤增。可通过开发抗污染膜材料(如表面改性膜)、增设预处理单元(如超滤)、采用脉冲流动或反冲洗技术缓解这一问题。

效率与能耗的平衡

受溶质扩散系数和浓度差限制,传统膜析处理周期较长。未来可通过研发高选择性膜(如梯度孔膜)、优化流道设计(如螺旋缠绕组件),或与电渗析等技术耦合,提升效率的同时维持低能耗。

集成与智能化升级

当前膜析系统多为单一模块,需向全流程集成发展:构建“预处理-膜析-后处理”完整工艺,提升资源回收率;引入智能监测系统,实时调控浓度差、流量等参数;开发模块化设备,降低中小企业应用门槛。

四、未来前景

从技术突破到产业升级 随着全球资源循环政策趋严和环保标准提升,膜析技术应用潜力巨大。预计到2030年,全球稀土/冶金废液处理市场规模将超120亿美元,膜析占比有望突破30%。 技术上,两性离子交换膜、光催化自清洁膜等新型材料将拓展应用边界;

产业上,与湿法冶金、电化学沉积等领域协同,可形成跨行业解决方案。例如膜析与双极膜电渗析结合,能实现“酸回收-金属提纯-碱再生”全链条资源化,推动行业向零排放迈进。

膜析技术以其低能耗、高选择性和环保性,精准契合了稀土/冶金行业绿色转型需求。随着膜材料与过程工程的深度融合,其将向集成化、智能化升级,为全球资源循环与可持续发展提供有力支撑。

相关新闻

热电、供热、燃煤锅炉行业洗烟废水脱氮除氟技术实践

2025-08-15

膜析:稀土冶金浸出液,酸回收绿色高效

2025-08-13

电渗析:化工/制药废水的“资源革命”,从治污到循环的破局之道

2025-08-06

山东环科环保科技有限公司

服务热线:

扫码咨询

关注我们