01

2025

-

07

膜析技术在特种钢行业氢氟酸和硝酸回用中的应用

作者:

在特种钢生产过程中,酸洗工艺是不可或缺的环节,其中氢氟酸和硝酸作为常用的酸洗剂,发挥着去除金属表面氧化皮、提高材料表面质量的关键作用。然而,酸洗过程会产生大量含氢氟酸和硝酸的废液,这些废液若未经处理直接排放,不仅会造成资源浪费,还会对环境造成严重污染。膜析技术作为一种高效的分离和纯化手段,在特种钢行业氢氟酸和硝酸回用中展现出巨大的应用潜力。

一、氢氟酸和硝酸在特种钢酸洗中的作用及废液处理现状

一、氢氟酸和硝酸在特种钢酸洗中的作用及废液处理现状

(一)氢氟酸和硝酸在酸洗中的作用

氢氟酸具有溶解含硅化合物和对铝、铬等金属氧化物良好溶解能力的特性,常用于浸蚀铸件、不锈钢等工件。硝酸则是一种强氧化性酸,能快速溶解金属表面的氧化皮,且在适当浓度下对钢铁基体有较好的耐蚀性。二者协同作用,可有效去除特种钢表面的杂质和氧化层,提高产品质量。

(二)废液处理现状

目前,特种钢行业在处理氢氟酸和硝酸废液时面临诸多挑战。一方面,传统处理方法如中和法等,虽然能降低废液的酸度,但无法实现酸液的有效回收,导致资源浪费。另一方面,废液中含有的金属离子和氟离子等污染物,若处理不当,会对环境造成严重危害。因此,开发一种高效、环保的废液处理方法,实现氢氟酸和硝酸的回用,成为特种钢行业亟待解决的问题。

二、膜析技术在氢氟酸和硝酸回用中的原理及优势

(一)膜析技术原理

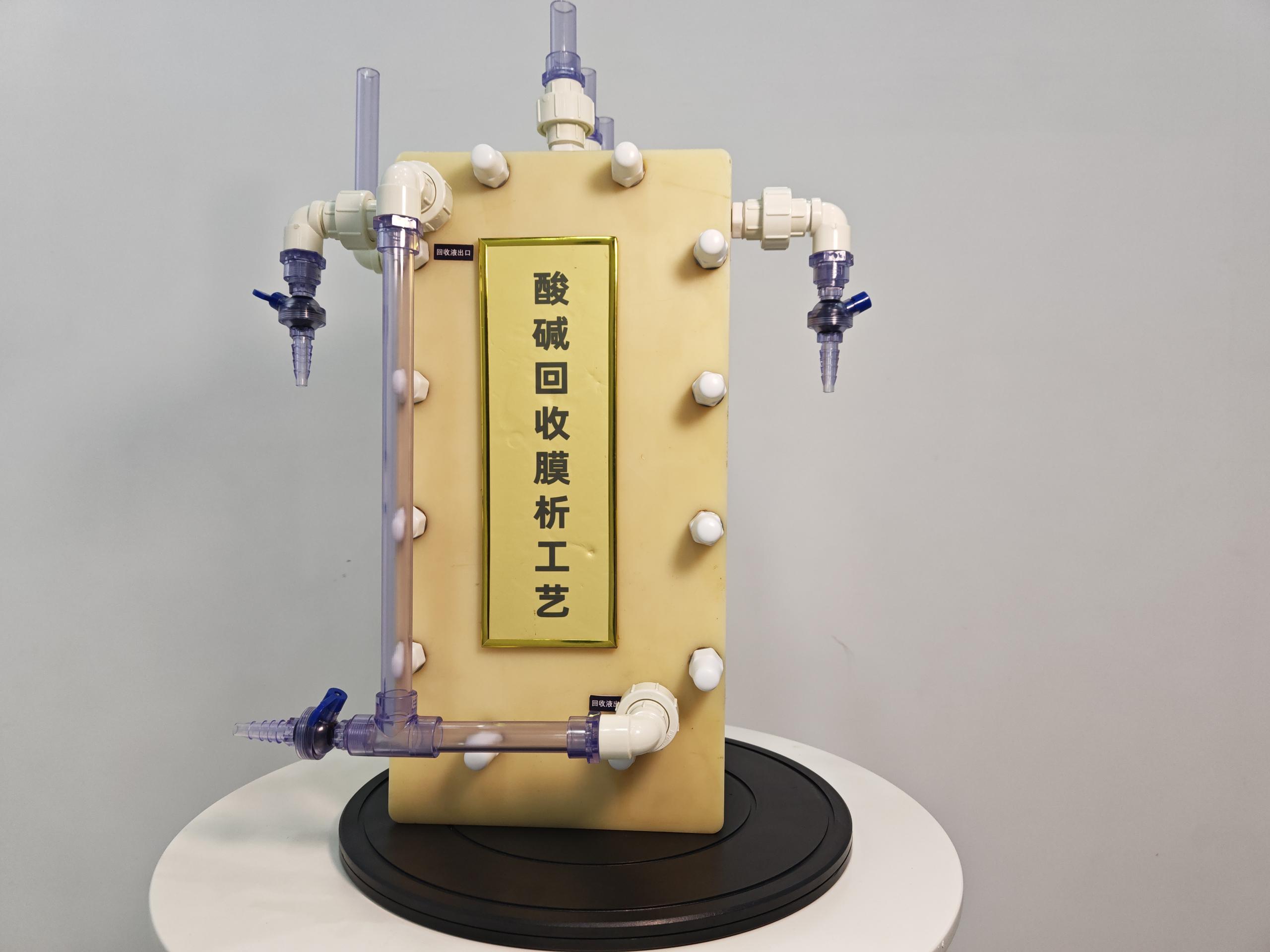

膜析技术是一种利用半透膜的选择透过性,将混合物中的不同成分进行分离和纯化的方法。在氢氟酸和硝酸回用中,常用的膜析技术包括反渗透膜技术、双极膜电渗析技术等。反渗透膜具有非常小的孔隙,可以阻止大多数溶质的通过,只允许水分子等小分子物质透过,从而实现酸液与杂质的有效分离。双极膜电渗析技术则利用双极膜在直流电场作用下将水解离为氢离子和氢氧根离子的特性,实现酸根离子与金属盐离子的分离和酸的再生。

(二)膜析技术优势

- 高效分离:膜析技术能够实现对氢氟酸和硝酸的高效分离和纯化,回收的酸液纯度高,可直接回用于酸洗工艺,提高资源利用率。

- 环保节能:与传统的废液处理方法相比,膜析技术无需添加大量化学药剂,减少了二次污染的产生。同时,该技术能耗较低,符合节能减排的要求。

- 操作简便:膜析技术设备自动化程度高,操作简便,维护成本低,可实现连续稳定运行,提高生产效率。

三、膜析技术在特种钢行业氢氟酸和硝酸回用中的具体应用

(一)反渗透膜技术在酸液初步净化中的应用

在特种钢酸洗废液处理过程中,反渗透膜技术可用于酸液的初步净化。通过反渗透膜的选择透过性,将废液中的大部分水分和部分小分子杂质去除,得到浓度较高的酸液。该酸液经过进一步处理后,可作为酸洗工艺的补充液,减少新酸的使用量。例如,在某特种钢企业的酸洗废液处理项目中,采用反渗透膜技术对废液进行处理,成功将废液中的水分去除率提高到90%以上,回收的酸液浓度达到原酸液的80%左右,实现了酸液的部分回用。

(二)双极膜电渗析技术在酸根离子回收与酸再生中的应用

双极膜电渗析技术是特种钢行业氢氟酸和硝酸回用的关键技术之一。该技术通过双极膜将水解离为氢离子和氢氧根离子,在直流电场作用下,氢离子与酸根离子结合生成酸,实现酸的再生。同时,金属盐离子则在电场作用下向另一极迁移,形成金属氢氧化物沉淀,从而实现酸根离子与金属盐离子的有效分离。在实际应用中,双极膜电渗析技术可实现硝酸和氢氟酸的高效回收,回收率可达90%以上。例如,某特种钢企业采用双极膜电渗析技术处理酸洗废液,成功实现了硝酸和氢氟酸的再生回用,每年可节约酸液采购成本数百万元,同时减少了废液的排放量,降低了环境污染风险。

(三)膜析技术与其他技术的耦合应用

为了提高氢氟酸和硝酸回用的效率和质量,膜析技术常与其他技术进行耦合应用。例如,将膜析技术与扩散渗析技术相结合,可先通过扩散渗析技术回收废液中的大部分游离酸,再利用膜析技术对渗析残液进行进一步处理,提高酸的回收率。此外,膜析技术还可与蒸发结晶技术、离子交换技术等联合使用,实现废液中多种成分的综合回收和利用。

四、膜析技术应用面临的挑战及解决策略

(一)膜污染问题

在膜析技术应用过程中,膜污染是一个普遍存在的问题。膜污染会导致膜的通量下降、分离效率降低,增加膜清洗和更换的频率,提高运行成本和维护难度。为解决膜污染问题,可采取以下策略:

- 优化预处理工艺:在膜析处理前,对酸洗废液进行预处理,去除其中的悬浮物、胶体和大分子有机物等杂质,减轻膜组件的污染负荷。例如,采用双层过滤系统对废液进行过滤,可有效降低废液中的固体质量分数,减少膜污染的发生。

- 开发新型防污染膜材料:加大对新型膜材料的研发力度,开发具有高抗污染性能、长寿命的膜材料,提高膜的稳定性和使用寿命。例如,研发具有特殊表面性质的膜材料,可减少杂质在膜表面的吸附和沉积,降低膜污染的风险。

- 优化膜清洗工艺:根据膜的污染类型和程度,选择合适的清洗剂和清洗方法,定期对膜组件进行清洗,恢复膜的通量和分离性能。例如,采用化学清洗与物理清洗相结合的方法,可有效去除膜表面的污染物,延长膜的使用寿命。

(二)技术成本问题

膜析技术的设备投资和运行成本相对较高,限制了其在一些中小特种钢企业的推广应用。为降低技术成本,可采取以下策略:

- 优化工艺设计:通过优化工艺流程和设备选型,降低设备投资和运行成本。例如,合理选择膜组件的类型和规格,提高膜的利用率和处理效率;优化双极膜电渗析技术的操作参数,降低能耗。

- 加强设备国产化:加大对关键设备和技术的国产化研发力度,降低设备采购成本。同时,提高设备的可靠性和稳定性,减少设备维护和更换成本。

- 政策支持与补贴:政府可出台相关政策,对采用膜析技术进行氢氟酸和硝酸回用的特种钢企业给予资金支持和税收优惠,鼓励企业采用先进的废液处理技术。

五、结论与展望

膜析技术在特种钢行业氢氟酸和硝酸回用中具有重要的应用价值。通过反渗透膜技术、双极膜电渗析技术等膜析技术的应用,可实现对酸洗废液中氢氟酸和硝酸的高效回收和纯化,提高资源利用率,降低环境污染风险。尽管在应用过程中面临膜污染、技术成本等挑战,但通过优化预处理工艺、开发新型防污染膜材料、优化工艺设计等策略,可有效解决这些问题。未来,随着膜析技术的不断发展和创新,其在特种钢行业氢氟酸和硝酸回用中的应用前景将更加广阔,有望为特种钢行业的可持续发展提供有力支持。

相关新闻

山东环科环保科技有限公司

服务热线:

扫码咨询

关注我们